|

|

||

|

Achtung..... gefährliches Halbwissen. Nein im Ernst, wie kommst du auf diese Information? Wir haben in der Firma x-tausende m² Hallenfläche aus Faserbeton, alles flügelgeglättet.... |

||

|

||

|

Ich empfehle eine kurze Lektüre: "Leitfaden Monolithische Bodenplatten" (Vereinigung der öster. Zementindustrie) www.zement.at als PDF. Da steht schon mal einiges drin. z.B. 9. Zusätzliche Information Durch eine konstruktiv erforderliche Bewehrung (sowohl Matten-, Stabstahl- als auch Stahlfaserbewehrung) können Risse nicht verhindert werden. Durch die Zugabe von Kunststoffmikrofasern kann nur eine Reduktion von Frühschwindrissen (Risse aufgrund austrocknungsbedingten, plastischen Schwindens) erreicht werden. Nicht jeder Riss ist als Schaden oder Mangel anzusehen, sofern die Gebrauchstauglichkeit nicht beeinträchtigt ist. |

||

|

||

|

Wieder was dazugelernt. Mein Flügel-Hawi hätte jedenfalls keinen Faserbeton akzeptiert. Wobei ich denke, dass damals von Stahlfasern die Rede war. Gibt es hier keine Probleme mit der Korrosion von Stahlfasern die an die Oberfläche kommen? Oder redest du ohnehin nur von der Kunststofffaser? |

||

|

||

|

Sowohl Stahlfasern als auch Kunststofffasern haben wir im industriellen Hallenbau bei Betonbodenplatten. Bei extrem stark beanspruchten Flächen (Nassbereiche, Tau-Salzwasser,....) ist ohnehin eine Bodenbeschichtung erforderlich, da dies der Beton sonst auf dauer nicht durchsteht. Im normalen Hallenbereich ist mir nichts bekannt von Korrosion der Stahlfasern. |

||

|

||

|

Ja das stimmt - Bei uns werden die meisten Hallen schon mit Kunststofffasern gemacht. Der Preis ist auch sehr interessant. @Mr. Crabs: Wie dick sind die flügelgeglätteten FuPla und sind sie auch bewehrt (1lagig, 2lagig)? |

||

|

||

|

Die Hallenböden sind bei uns nur mit Stahlfasern bewehrt und flügelgeglättet, 20cm dick. Hatten mal den Fall dass eine Platte im Bereich des Fahrwegs nur 15cm dick war, da sind wir erst im Nachhinein durch den Einbau eines Kabelschachtes drauf gekommen. Aber der Weg war jahrelang mit 5to Staplern befahren, tagtäglich, viele Fahrten. Keine Risse oder sonst was. |

||

|

||

|

Das ist ja mal interessant - Ich versteh nicht, warum immer alle so durchdrehen wegen Bewährung... Vielleicht machen wir wenigstens 1 Eisenlage (Angsteisen) und Kunststofffasern auf 15cm. Müsste dann wohl ausreichen. Hab aber irgendwie im Kopf, dass jemand gemeint hat, dass eine Lage Eisen SChwachsinn ist. Für mich immer noch besser als zwei ;) |

||

|

||

|

Will zu meinem Beitrag noch ergänzen, dass die bei unseren Hallenböden eingesetzten Betonsorten der Güte C30/37 sind, was schon eine höherwertige Betonqualität ist. |

||

|

||

|

Na ja, weil Werbung wirkt und Angst verkauft. Meine Bodenplatten für die beiden Einfahrten sind jetzt keine 400m2 groß, aber alle nur einlagig bewehrt. Und der Beton wurde mit einem Traktor-Zwangsmischer gemischt. Zugaben Wasser/Betonschotter/Zement nach Pi x Auge. Und beim Zement handelt es sich um Baumarktzement. Und dieses "Klumpert von Bauwerk" trotzt jedem Wetter seit 6 Jahren. Hält auch einem Traktor-Hänger-Gespann mit einer Masse von 9 Tonnen stand. Und wenn ich von einer "Spannweite" rede, dann bin ich bei einer Decke und bei keiner Bodenplatte. Meine Bodenplatten liegen auf einem gut verdichteten Frostkoffer auf. Und Streifenfundament habe ich keines, wozu auch. Aber nach dem Moto, "zuviel ist nie zuwenig" kann man auch 4fach bewehren, inklusive Randbewehrung und verstärkte Randeisen. Und vom Beton nimmt man den teuersten mit mindestens 15 Zusatzmittelchen. Und fest rütteln nicht vergessen. Wenn der Beton direkt mit Streusalz in Berührung kommt, braucht man schon einen frosttausalzbeständigen Beton.    |

||

|

||

|

in welchem Bereich hast du die Bewehrung -> "Oben" oder "Unten". Hier irgendwo im Thread meinte jemand (Statiker?), dass ja eine Bewehrung schon gar keinen Sinn hat. Scheint also widerlegt zu sein. Danke für dein Beispiel ;) |

||

|

||

|

Ja, das haben wir auch vor den C30/37 zu nehmen. Wenn du schreibst "BEi unseren Hallenböden" Ist das dein täglich Brot? Wenn du mit diesem Beton arbeitest, wie stark muss die FuPla sein wenn man sie flügegelglätten mag. 20cm müssten passen, richtig? 15cm ist dann wohl fast zu wenig? |

||

|

||

|

Nein ist nicht mein täglich Brot aber war schon bei ettlichen Hallenbauten in Projekten dabei (maschinenbauseitig) und da teilweise auch den Bau mit begleitet. Die 2. Frage bezüglich Dicke wurde schon mehrfach beantwortet, da gibts keinen Kommentar mehr, lese oben nach. |

||

|

||

|

1) Bei einfacher Berwehrung muss diese immer unten sein (ca. 4-5cm). Der Grund ist einfach. Bei Kräften, die von oben Normal auf die Decke einwirken kommt es zu einem Biegemoment. Unten Zugkräfte und oben Druckkräfte. Beton kann sehr hohe Druckkräfte aufnehmen, aber keine Zugkräfte. Die Zugkräfte müssen vom Bewehrungsstahl aufgenommen werden. Wenn du dir unsicher bist, dann hau das Eisen mit allem Drum und Dran rein und gut ist's. Unten Q335A und oben Q335A, inkl. Randverbügelung. |

||

|

||

|

Wenn ich mir die Altbauten und Neubauten ansehen, dann wird allgemein viel zu viel Beton und vor allem auch Eisen verbaut. Generell musst du bei Bewehrung zwischen Bewehrung gegen Risse und statisch wirksammer Bewehrung unterscheiden. Eine Bodenplatte sollte, bei guten Untergrund, eigentlich keine/kaum Biegung erfahren. Vor allem wenn keine Punktlasten wie Stützen Außenwände als Last auftreten. Wenn du also die Bodenplatte eher wie einen Estrich zwischen den Lastabtragenden Streifenfundamenten als Fußboden nutzen willst, sollte eher keine Bewehrung nötig sein und sie muss auch nicht so dick sein. Da sollten auch 15cm reichen. Ist die Bodenplatte mit den lastabtragenden Streifenfundamenten verbunden, würde ich auf jeden Fall Bewehrung einbauen. Aber oben, da sich die Bodenplatte bei Last an den Rändern in der Mitte nach oben wölbt. Bei deiner Größe (400m²) würde ich aber auch über eine Unterteilung der Bodenplatte mit Zwangsfugen nachdenken. Je größer die Platte und je mehr Ecken, desto eher kommt es zu Rissen. Da kann dann eine gewollte Trennfuge besser sein. |

||

|

||

|

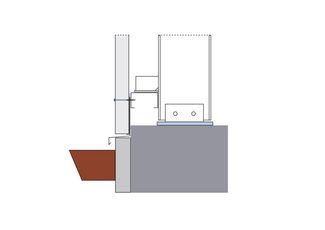

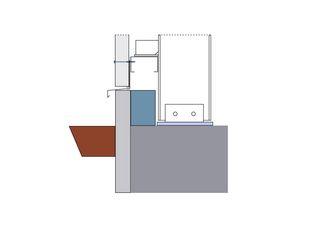

Hi MrCrabs! Da du ja doch einiges an Erfahrung mitbringst im HAllenbau, wollte ich dich fragen, wie bei den Hallen meist der Bodenanschluss gelöst wird im Bereich der Paneele? Wir wollen uns egtl. einen Sockel ersparen und tendieren zu dieser Variante:  Altnernativ mit Sockel - Aber ich wüsste gerade nicht, warum wir den brauchen sollten....  Was meinst du? Danke |

||

|

||

|

Bei meinen Projekten haben wir immer einen Betonsockel gemacht. Je nach Anwendubgsfall 0,3-1,5m hoch. Bei landwirtschaftlich genutzten Hallen macht man den Sockel gerne etwas höher auf die 1-1,5m, wegen dem dagegenfahren mit den Geräten. Da geht dir sonst schnell mal ein Sandwichpaneel kaputt bzw. biegt es die nach außen. Persönlich würde ich dir einen Sockel empfehlen, dass du vom Spritzwasserbereich weg bist mit dem Paneel also >30cm ab Gelände-OK. |

Beitrag schreiben oder Werbung ausblenden?

Einloggen

Einloggen

Kostenlos registrieren [Mehr Infos]

Kostenlos registrieren [Mehr Infos]